Startschuss BMBF-Forschungsprojekt - RheoSim

Neues Forschungsprojekt RheoSim gestartet (Foto: Impetus Plastics Engineering GmbH)

Neues Forschungsprojekt RheoSim gestartet (Foto: Impetus Plastics Engineering GmbH)

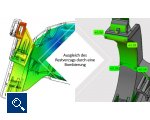

Ausgleich des Restverzugs durch eine Bombierung (Foto: Impetus Plastics Engineering GmbH)

Ausgleich des Restverzugs durch eine Bombierung (Foto: Impetus Plastics Engineering GmbH)

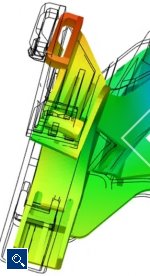

Verzugssimulation mit innovativem Workflow zur Ermittlung der Werkzeugvorhaltung

Simulationstools sind in der Produktentwicklung und im Werkzeugbau seit Jahren etabliert und reduzieren Kosten und Entwicklungszeiten. Das Ziel der IMPETUS Plastics ist es deshalb seit langem die Grenzen der Simulation immer ein Stück weiter zu verschieben, die Ergebnisse zu verbessern und die Berechnungsgeschwindigkeit weiter zu erhöhen. Mit unserer kontinuierlichen Forschungs- und Entwicklungsarbeit setzen wir dabei regelmäßig innovative Impulse für unsere Kunden.

Projekt RheoSim gestartet

Wir freuen uns deshalb sehr, gemeinsam mit unseren Projektpartnern dem Institut für Kunststoffverarbeitung (IKV), der Kroma International GmbH und der FAF Kunststofftechnik GmbH & Co. KG ein so wichtiges Thema wie die optimale Anwendung der Verzugssimulation als Instrument für die Ermittlung der Werkzeugvorhaltung (RheoSim) jetzt im Rahmen eines Forschungsprojekts weiter nach vorne zu treiben.

Bauteilverzug

Spritzgießteile unterliegen im Fertigungsprozess einer Schwindung, d. h. das Maß des Bauteils verändert sich gegenüber der vorgegebenen Form. Die grundsätzliche Ursache für den Verzug liegt in lokalen Unterschieden in der Schwindung des Materials während der Abkühlphase des Bauteils, z. B. hervorgerufen durch Wanddickensprünge. Verbunden mit den lokalen Steifigkeiten in einem Bauteil führt die unterschiedliche Schwindung im Ergebnis nicht nur zu Maß- sondern auch zu Formänderungen des Bauteils.

Werkzeugvorhaltungen führen zu hohen Kosten und Terminverschiebungen

Wenn der Formteilverzug nicht innerhalb der Spezifikationen gehalten werden kann, ergeben sich Folgekosten in Form von mehrfach notwendigen Werkzeugänderungen, Zeit- und Reiseaufwand für Abstimmungstermine zwischen Hersteller und Lieferanten, höheren Reklamationsquoten bis hin zu Rückrufaktionen oder kostspieligen Garantieleistungen.

Aus vielen Projekten wissen wir alle, die Zeit, welche die Korrekturen an der Spritzgießform zur Kompensation des Formteilverzuges in Anspruch nehmen kann, überschreitet schnell die Anfertigungszeit der reinen Spritzgießform und hat direkten Einfluss auf den Freigabe- bzw. Endtermin.

Eine Verringerung der notwendigen Korrekturschleifen und der damit für den Kunden benötigten Vorlaufzeit beim Bau von Spritzgießwerkzeugen mit Werkzeugvorhaltungen bewirkt demzufolge direkt eine merkliche Kostenentlastung und Zeitersparnis.

Innovativer Workflow für Kosten- und Zeitreduktion

Impetus Plastics hat deshalb einen innovativen Workflow bei der Verzugssimulation zur Ermittlung der Werkzeugvorhaltung initialisiert. Der von den Projektpartnern skizzierte Lösungsweg – Verzugssimulation in Kombination mit Vorhaltungen und mit 3D-Vermessungen - wird im Forschungsprojekt gemeinsam methodisch entwickelt und zu deutlichen Verbesserungen bei dem Einsatz von Werkzeugvorhaltungen führen.

Der Fokus des Projekts liegt darauf, dass möglichst früh passende Maßnahmen - also vor dem Werkzeugbau und vor dem Vorhandensein realer Bauteile - eingeleitet werden können, die den Verzug und das Risiko von Bauteilen, die der Spezifikation nicht entsprechen, verringern. Idealerweise ist die Geometrie des Spritzgießwerkzeugs bereits in der Konstruktion so ausgelegt, dass die Bauteile nach vollständiger Abkühlung dem gewünschten Zeichnungsmaß entsprechen, so dass termingerecht die Serienproduktion beginnen kann.

Das Forschungsprojekt, für das gerade der Startschuss gefallen ist, wird vom Bundesministerium für Bildung und Forschung (BMBF) über zwei Jahre gefördert. Wir freuen uns auf die Zusammenarbeit mit unseren Projektpartnern und bedanken uns beim BMBF für die Förderung.

Wie sind Ihre Erfahrungen in der Werkzeugvorhaltung von Spritzgussbauteilen? Wir freuen uns sehr über Anregungen oder Diskussionen mit Ihnen zu diesem Thema.