Maßgeschneidert für die Serienfertigung

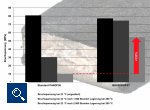

Der Zugversuch an vibrationsgeschweißten Probekörpern bei 23 °C zeigt: Die Schweißnahtfestigkeit von Durethan BKV 30 XWP XT nach 2.000 h Alterung bei 200 °C ist um mehr als das Fünffache höher als bei einem Standard-Polyamid 6. Foto: Lanxess

Der Zugversuch an vibrationsgeschweißten Probekörpern bei 23 °C zeigt: Die Schweißnahtfestigkeit von Durethan BKV 30 XWP XT nach 2.000 h Alterung bei 200 °C ist um mehr als das Fünffache höher als bei einem Standard-Polyamid 6. Foto: Lanxess

LANXESS bietet neue Polyamide und Polyester für Schweißbauteile an

19.10.2016 / LANXESS hat speziell für Kunststoffteile, die geschweißt werden, vier Polyamid 6- und zwei PBT-Compounds (Polybutylenterephthalat) entwickelt. Die neuen Materialien zielen vor allem auf Anwendungen unter der Motorhaube ab und sind für die Großserienfertigung optimiert. „Sie werden neuesten Anforderungen wie etwa höheren Motorraumtemperaturen, höheren Innendrücken bei Hohlkörpern und dem Trend zu kleineren Bauräumen gerecht. Eine Stärke aller Produkte ist das breite Verarbeitungsfenster, das einen stabilen, wirtschaftlichen Schweißprozess ermöglicht“, erläutert Frank Krause, Experte für Fügetechnologien bei LANXESS.

Höhere Schweißnahtfestigkeiten

Durethan BKV 30 XWP, BKV 30 XWP HV und BKV 30 XWP XT wurden für das Heizelement-, Infrarot(IR)- und Vibrationsschweißen, Durethan BKV 30 XWP LT für das Laserdurchstrahlschweißen entwickelt. Alle vier Polyamid 6-Typen sind mit 30 Prozent Glasfasern verstärkt. Die Abkürzung XWP steht für „Xtreme Welding Performance“.

Durethan BKV 30 XWP erfüllt beim IR-, Vibrations- und Heizelementschweißen höhere Anforderungen in puncto Prozesssicherheit, Schweißnahtfestigkeit und -beständigkeit. Seine Biegefestigkeit ist etwas höher als beim Standard-Polyamid 6 Durethan BKV 30 H2.0. Potenzielle Anwendungen sind zum Beispiel Luftansaugkrümmer und -module.

Ein Vorzug von Durethan BKV 30 XWP HV (High Viscosity) ist seine im Vergleich zu BKV 30 XWP höhere Schmelzezähigkeit. Dies zahlt sich besonders beim Vibrations- und Heizelementschweißen aus, weil sich das Verarbeitungsfenster beider Verfahren verbreitert. „Das Compound ergibt mechanisch sehr feste Schweißnähte. So verbesserte sich mit ihm zum Beispiel die Berstdruckfestigkeit von Luftansaugmodulen für zwei Vier-Zylindermotoren im Vergleich zu entsprechenden Pendants aus einem Standard-Polyamid 6 mit 30 Prozent Glasfasern um über 16 Prozent bei dem einen Modul und bei dem anderen um fast 40 Prozent“, so Krause.

Bis 200 °C langzeitstabil

Ein Highlight ist das hitzestabilisierte Durethan BKV 30 XWP XT (Xtreme Temperature). Es lässt sich bei Dauergebrauchstemperaturen bis rund 200 °C einsetzen. Krause: „Das Hochleistungspolyamid ist unserer Kenntnis nach mit seiner hohen Schweißnahtfestigkeit nach Alterung – sowohl bei Raumtemperatur als auch ‚motorraumtypischer‘ Hitze – eine Rarität im Markt.“ Die Schmelzeviskosität ist mit der von Durethan BKV 30 XWP HV vergleichbar, so dass es zusätzlich dessen Vorteile in puncto Verarbeitung bietet. Denkbare Anwendungen sind unter anderem Ladeluft- und Ansaugrohre sowie Hohlkörper im Ölkreislauf.

Schnellere Erwärmung des Fügebereichs

Durethan BKV 30 XWP LT (Laser Transparency) weist in dem Wellenlängenbereich, der für das Laserdurchstrahlschweißen üblich ist, eine erhöhte Laserlichttransmission auf. „Sie sorgt für einen hohen und schnellen Wärmeeintrag in den Fügebereich, was einer wirtschaftlichen Fertigung zu Gute kommt“, so Krause. Das neue Polyamid wird naturfarben und in einer speziellen schwarzen Einfärbung angeboten. Mögliche Anwendungen sind Gehäuse für Öl-, Airbag- und andere Sensoren, Gehäuse, die mit einem Deckel verschweißt werden, und Hohlkörper mit komplexer, mechanisch empfindlicher Innengeometrie wie zum Beispiel Luftsammler.

Hydrolysestabilisiert und lasertransparent

Die PBT-Compounds Pocan B3235 LT und B3235 HR LT wurden ebenfalls für das Laserdurchstrahlschweißen maßgeschneidert. Sie sind naturfarben und in einer für das Nah-Infrarot lasertransparenten Schwarzeinfärbung verfügbar. Vergleichbare Produkte, die eine ähnlich hohe Lasertransmission bei gleichzeitig hochwertigem Eigenschaftsniveau aufweisen, werden im Markt kaum angeboten. „Pocan B3235 HR LT ist hydrolysestabilisiert und eignet sich vor allem für Motorraumbauteile, die unempfindlich gegen Hitze und Feuchte sein müssen. Wir sehen zum Beispiel gute Einsatzchancen bei Gehäusekomponenten für Steuerungsgeräte wie zum Beispiel elektronische Parkbremsen, die durch Laserschweißen zusammengefügt werden“, so Joachim Morick, Produktentwickler für Pocan. Im Vergleich zu Pocan B3233 HR ist die Lasertransmission im Wellenlängenbereich von 800 bis 1200 Nanometer, der für das Laserschweißen relevant ist, mehr als doppelt so hoch. Für laserschweißbare PBT-Bauteile, die nicht hohen Temperaturen und Feuchtigkeit ausgesetzt sind, ist Pocan B3235 LT Material der Wahl. Es ist fast doppelt so lasertransparent wie das Standard-PBT Pocan B3235.