Lasertransparenz von 30 auf etwa 60 % gesteigert

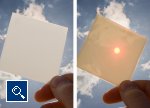

Die Musterplättchen zeigen die hohe Lichtdurchlässigkeit von Ultradur LUX. Bedenkt man, dass die Transparenz des Materials für Laserlicht viel höher ist als für Tageslicht, so wird der Qualitätssprung des neuen Kunststoffs nachvollziehbar (Foto: BASF)

Die Musterplättchen zeigen die hohe Lichtdurchlässigkeit von Ultradur LUX. Bedenkt man, dass die Transparenz des Materials für Laserlicht viel höher ist als für Tageslicht, so wird der Qualitätssprung des neuen Kunststoffs nachvollziehbar (Foto: BASF)

Neues PBT mit deutlich verbesserter Lasertransparenz

Mit dem neuen Kunststoff Ultradur® LUX zeigt die BASF, dass sich auch Polybutylenterephthalat (PBT) gut laserschweißen lässt. Mit einer Modifikation der Morphologie des Polyesters gelang es, die Lasertransparenz von 30 auf etwa 60 % zu steigern. Durch die verbesserte Lasertransparenz sind nun deutlich höhere Schweißgeschwindigkeiten möglich, gleichzeitig wird das Prozessfenster erheblich breiter. War bei dem Standard-PBT mit einem 1064-Nanometer-Laser lediglich eine Schweißgeschwindigkeit von 5 bis 12 Millimetern pro Sekunde möglich, sind mit dem neuen Ultradur LUX nun Geschwindigkeiten von 10 bis 70 Millimetern pro Sekunde realisierbar. Zudem lassen sich viel dickere Fügepartner schweißen als bisher oder alternativ kann mit niedrigerer Laserleistung gearbeitet werden, was die Lebensdauer des Lasers verlängert. Ultradur LUX wird zunächst mit 20 oder 30 % Glasfaserverstärkung in schwarz oder ungefärbt angeboten. Eine Erweiterung des Produktportfolios, auch im Hinblick auf weitere Farben, ist bei Bedarf möglich.

Schwierigkeiten bei geringer Lasertransparenz

Eine zu geringe Lasertransparenz kann zu verlängerter Zykluszeit führen, fehlerhafte Teile zur Folge haben oder die Laserschweißung sogar unmöglich machen. Bis zu einem gewissen Maß lässt sich das durch Erhöhung der Schweißzeit kompensieren. Bei längerer Schweißdauer steigt aber die Wahrscheinlichkeit, dass das Material verbrennt oder sich zersetzt. Liegt die durchschnittliche Lasertransparenz auf einem eher niedrigen Niveau, können sich Schwankungen besonders negativ auswirken, sodass der Schweißvorgang nicht mehr innerhalb des zulässigen Prozessfensters geführt werden kann.

Starke Streuung durch große Sphärolithe

Laserschweißen von teilkristallinen Thermoplasten ist prinzipiell schwieriger als bei amorphen Produkten, da der Laserstrahl an den Sphärolithen gestreut wird. Dieses allen teilkristallinen Kunststoffen eigene Problem ist bei PBT besonders ausgeprägt: Im Vergleich zu einer gleich dicken Polyamid 6 (PA 6)-Platte lässt PBT viel weniger Laserlicht durch, weil hier aufgrund der ausgeprägten Streuneigung der rückwärts gerichtete Streuanteil höher ist. Außerdem wird der hindurchtretende Strahl stärker aufgeweitet. Aus der Physik weiß man, dass die Ablenkung von Lichtstrahlen dann besonders gering ist, wenn die Streuzentren kleiner sind als die Wellenlänge des Lichts. Beim Nd-YAG-Laser, dem gebräuchlichsten Lasertyp, sind dies etwa 1000 Nanometer (also 1 Mikrometer).

Neues Ultradur LUX mit feiner Gefügestruktur

Das neue Ultradur mit der Bezeichnung LUX hat eine feinere Struktur und demzufolge laut Unternehmensangaben eine deutlich höhere und außerdem viel konstantere Lasertransparenz als bislang am Markt erhältliche PBT-Typen. Bei der Wellenlänge des Nd-YAG-Lasers lässt Ultradur LUX etwa doppelt soviel Licht durch wie Standard-PBT. Aber nicht nur die Lasertransparenz an sich ist viel besser, auch die Qualität des durchgelassenen Laserstrahls wurde erheblich gesteigert. Für Ultradur LUX ergibt sich bei der Wellenlänge des Nd-YAG-Lasers eine direkte Transmission von etwa 50 Prozent und damit eine erheblich geringere Aufweitung des Laserstrahls als beim Standard-PBT. Die mechanischen Eigenschaften des Ultradur LUX liegen auf vergleichbarem Niveau wie die der bewährten Ultradur-Produkte.

Hinweis für unsere Fachportalnutzer Online-Lesen:

Kapitel 9.3. Schweißverbindungen (Kapitel 9.3.3.1 Laserstrahlschweißen)

Laserschweißen – eine saubere Fügetechnik

Das Prinzip des Laserdurchstrahlschweißens, kurz Laserschweißen genannt, besteht darin, dass Laserstrahlen einen für sie durchlässigen Fügepartner durchdringen und die darunterliegende Bauteilhälfte, die Laserstrahlen absorbiert, aufschmelzen. Der geschmolzene Kunststoff überträgt die Wärme auf das lasertransparente Material, sodass sich schließlich eine Schweißnaht ausbildet. Grundvoraussetzung für das Laserschweißen ist also die Paarung aus einem lasertransparenten und einem laserabsorbierenden Werkstoff.

Gegenüber anderen Verbindungstechniken hat das Laserschweißen die Vorteile, dass keine weiteren Materialien - wie Klebstoff und Primer - bevorratet werden müssen, sich keine Partikel abreiben (wie etwa beim Reibschweißen und beim Ultraschallschweißen) und dass keine starken Vibrationen auftreten.

Vibrationsfreies Fügen ist besonders wichtig, wenn empfindliche Komponenten bereits in einen der beiden Fügepartner integriert sind. Die Vorteile des Laserschweißens kommen deshalb vor allem bei kleinen Teilen zum Tragen, bei denen flexible geometrische Gestaltung sowie eine saubere Arbeitsweise verlangt wird. Insbesondere gilt dies für elektronische und medizintechnische Anwendungen, wie Gehäuse für Steuergeräte im Auto oder Baugruppen mit Sensoren.